- 地址:

- 河北省泊頭市富鎮開發區

- 傳真:

- 0317-8041117

- Q Q:

- 28505225

摘 要:對某2×300MW機組的煙(yān)氣除塵技術改造(zào)中,在場地狹小(xiǎo)及主設(shè)備(bèi)陳舊等條件下,采用電袋複合除塵器的技術改造方案,提(tí)高了除塵效率,適(shì)應了電廠來煤多樣性的要求,當煙氣灰份含量增加時,也能滿足排放要求,對同(tóng)類型電廠在(zài)這(zhè)方麵的技術改造具有參考意義。

關鍵詞:電袋複合(hé)除(chú)塵器;提效改造(zào);技改工程;排放濃度;

1 概述

隨著對汙染物(wù)排放控製的日趨嚴格,將對(duì)火電企業的發展和生產經營帶來嚴峻挑戰。自2012年1月1日起(qǐ),國家汙染物排放標準(zhǔn)《火電廠大氣汙染物排放標準》(GB13223-2011)開(kāi)始實施,規定火電廠煙塵排放濃度限值30mg/Nm3;重點地區煙塵排放濃度限值為20mg/Nm3,進一(yī)步提高了火電行業的環保準入門檻。而隨煤炭消耗(hào)量的快速增長,資源已日益緊缺(quē),許多電廠無法按設計的煤種供應燃煤已成為普遍事實[1],因此,新的排放標準使電廠除塵(chén)技(jì)術麵臨(lín)著(zhe)煙氣條件越來越(yuè)不確定和排放要求越來越高的矛盾。所以,燃煤電廠必須采取高效、穩定的除(chú)塵技術來有效控製微量的煙(yān)塵排放。現(xiàn)以華能汕頭電廠2×300MW燃煤發電機組的除塵增容提效改造為例,就技術(shù)改造方案(àn)、設備選型、舊設備的利用等進行(háng)論述。

華能汕頭電廠一期2×300MW亞臨界機組,鍋爐好連續蒸(zhēng)發量為1000 t/h;華(huá)能汕頭電廠(chǎng)一期工程(chéng)配套兩台浙江電除塵器總廠(即現在菲達環保)生產(chǎn)的2FAA4*37.5M*88-125型雙室(shì)四電場臥式除塵器,電除塵控(kòng)製部份采用福建龍岩空氣淨化設備(bèi)廠生產的GGAF02-1.0/72H型(xíng)產品,設(shè)計除(chú)塵效(xiào)率≥99.2%,煙氣好處理量1880000m3/h。

2 增容提效改造的必要性

該電廠地處市區,近年來因為燃煤品種的變化,煤質灰份的波動較大。原除塵裝置設計入(rù)口煙氣量為1880000m3/h,煙氣(qì)量或者灰份含量超過設計值,為(wéi)了確保煙塵排(pái)放濃度在30mg/Nm3以下,隻能降低機組的負荷。為此,有必要對現有的一期除塵係(xì)統進行技(jì)術(shù)改造。

FE型電袋複(fù)合除(chú)塵器是我國自主研(yán)發的新(xīn)一代高效除塵設備,它將電除塵(chén)與布袋除塵機理的各項優點進行了(le)有機結合,並產生一種新的(de)荷(hé)電粉塵過濾特(tè)性的機理,通(tōng)過電凝(níng)並有效地實現了對細微粉塵的捕集。它具有長期穩(wěn)定保持低排放、阻力(lì)低、濾袋使用壽命長、運行維護簡單等優點,目前已迅(xùn)速得(dé)到廣泛應用,成為解決低粉塵排放濃度問題的一項優良技術(shù)[2]。在電(diàn)袋複合除塵器中,由於電(diàn)場發揮了高效除塵與荷電(diàn)作用,濾袋堆積粉(fěn)塵厚度(dù)相對速度(dù)降低;而荷電(diàn)粉塵(chén)形成的“蓬鬆”堆積結構加大孔隙率提(tí)高(gāo)透氣性和剝落性,這兩大因素降低了濾袋阻力。由(yóu)於上述原因,引風機的能耗也相應降低,同時濾袋清灰周期得到延長而達到節能(néng)的目的,並且延長了濾袋壽命。電袋複(fù)合除塵器能夠適應煤種灰(huī)份與成分的變化,對煤(méi)種引起的煙灰成(chéng)分、比(bǐ)電(diàn)阻等變化不敏感,出口排放濃(nóng)度可長期穩定在30mg/Nm3以下[3]。

3 技術方案的選擇

3.1原電除塵係統的設備配置

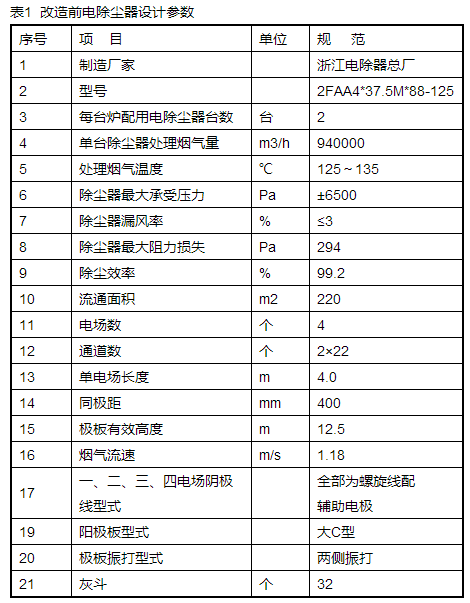

改造前,本工程配套兩台浙江電除塵器總廠(即現在菲達環保)生產(chǎn)的(de)2FAA4*37.5M*88-125型雙室四電場臥式除(chú)塵器,電除塵控製部份采用福建龍岩空氣淨化設備廠生(shēng)產的(de)GGAF02-1.0/72H型(xíng)產品,設計除塵(chén)效率≥99.2%,極板型(xíng)式為大C型板,極(jí)線型式為全部為螺旋線配輔助電極,出口設槽極板,振打方式全部采用側部饒臂錘振打(dǎ)。其一、二、三、四電場高壓供電和控製裝置是GGAJ02-1.0/72CG型的整流變壓器(qì)。本工程改造前(qián)電除塵器(qì)設計參數見表1。

4 改造方案的確定

靜電除塵器改造為電袋複合除(chú)塵器整體方案

1.對原一電場極線、陰極振打係統、框架全換,改為(wéi)新型芒刺線(xiàn)、前後分區供電結構,陰(yīn)、陽極(jí)頂部電(diàn)磁振打。陽極係統(tǒng):陽極板盡量修複利舊。更換新的(de)4台變壓器(qì),高低壓控(kòng)製櫃、隔離開關櫃,檢(jiǎn)修電源箱、振打操作箱等,電(diàn)纜(lǎn)利舊,不足部分更(gèng)新。以達到新裝電場的(de)效果,滿足電袋複合除塵器粉塵荷(hé)電、改變粉塵特性的需要。係統(tǒng)設(shè)計一電場應具備鍋爐MFT時有(yǒu)同時跳閘功能。

2.拆除原電(diàn)除塵器的第二、三、四電(diàn)場的陽極板、陰極線和振打係統和高低壓電源;原電除塵器二、三、四電場每列通道共6根頂大梁,其中3根頂大梁移位作(zuò)為布袋除塵器的大梁,並拆除其餘3根。

3.在原電除塵器二、三、四(sì)電場雙室中間加隔牆,避免濾袋清灰過程中的相互影響,造成粉塵在布袋上二次附著(zhe)。

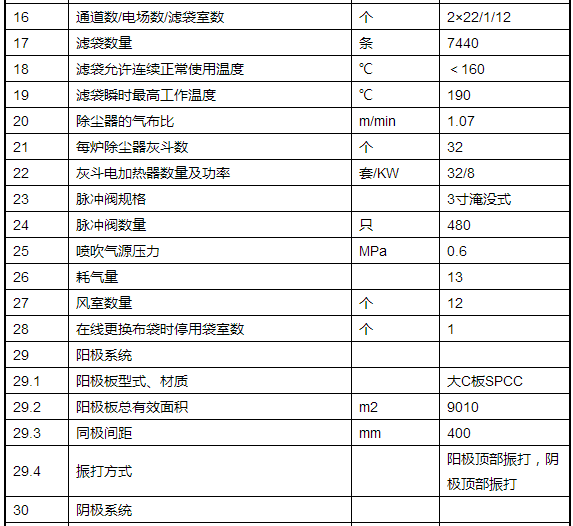

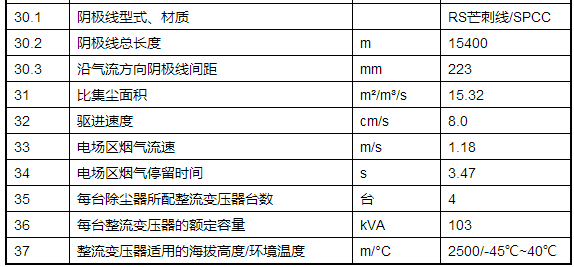

4 在原電除塵器的第二、三、四電場原立柱頂麵水平鋪設花板,安裝濾袋、籠骨和噴吹係統,作為布袋除塵區。布袋除塵區每台爐在寬度方向分為4列、每列分為3個室。每台爐分24個清(qīng)灰單元、共480個三寸脈衝閥、共7440條(tiáo)濾袋。布袋除塵采用外濾式,噴吹係統選用固定行噴吹清灰技術。每室1個人孔門,每個室之間相互獨立(lì)。在運(yùn)行中如果某個室出現故(gù)障,關閉該室的離線閥、打開人孔(kǒng)門實現不停爐分室檢(jiǎn)修(xiū)(即可以實現不停爐進行更換布袋操(cāo)作);也可以在運行時(shí)關閉某個室離線閥,實現離線清灰(huī),保證清灰效果。

5 在花板上設置3米高的淨氣(qì)室。可(kě)以滿足在淨氣室內進行袋(dài)籠、布袋的更(gèng)換和檢修不受天氣的影響。每個淨氣室設有1個人孔門(mén),方便檢修人員進出和對流(liú)通風。

6 淨氣室設(shè)窺視係統(耐高溫照明(míng)係統和窺視(shì)孔),淨(jìng)氣室內噴吹係統(tǒng)和濾袋的運行(háng)狀況均可以清楚的觀察到。

7 新增袋區PLC+上位機低壓控製,可實現遠程和就地操作,充分(fèn)保(bǎo)證袋區控製係統的安全性,與(yǔ)溫度、壓力、壓差、濃度檢(jiǎn)查係統和旁(páng)路閥提升閥(fá)連鎖可以(yǐ)實現報警和相關自動操作功能(néng),濾袋脈衝閥控製可采用定時、定時+定壓或手動方式。

8 除塵器檢測係(xì)統

①進、出(chū)口設有(yǒu)溫度檢查裝置,溫度傳感器反饋信號至PLC既可(kě)以在上位機上顯示並報警。在鍋爐正常運行時,當煙氣度超(chāo)過160℃時報(bào)警,提醒運行人員對鍋爐進行檢查並調整,保(bǎo)證煙氣溫度在160℃以下正常運行。

②進出(chū)口(kǒu)阻力檢測:除塵器每個通道的進出口均裝有壓力變送器,壓差傳感器(qì)反饋信號(hào)至PLC既可以在上(shàng)位機上顯示並報警(jǐng)。當進出(chū)口阻(zǔ)力超過(guò)設定值(1200Pa)時報警,提醒運行人(rén)員檢查噴吹係統是否(fǒu)出現異常和判斷(duàn)濾袋是否出現(xiàn)糊袋、堵袋。

③除塵器(qì)出口煙塵濃度檢測(cè):濁度儀傳感器反饋信號至PLC既可以在上(shàng)位機上顯示也可以報警。當煙塵排放(fàng)濃度(dù)超過(guò)設定值時報警,從而檢查判斷濾袋是否出現(xiàn)破損。

④噴吹氣(qì)源壓力檢測:壓力傳(chuán)感器將噴吹氣源壓力反饋信號(hào)至PLC既可以在上位(wèi)機上顯示並報警。

⑤提升閥旁路閥氣源壓力檢(jiǎn)測:壓力傳感器將提升閥旁路閥氣源壓力反(fǎn)饋(kuì)信號至(zhì)PLC既可以在上位機(jī)上顯示並報警。

9 旁路係統

電袋複合(hé)除(chú)塵器每列通道設置一套可靠的煙氣旁路係統(旁路根據一電場頂部振打(dǎ)布置情況在煙氣流量為2118600m3/h時 65%的容量),每台除塵器二套,旁路係統為內外置相接合形式。

10 輸灰係統不(bú)改造(zào)。

11 清灰係統壓縮空氣係統

①壓縮(suō)空氣參數和品質

每台爐需要的空氣量:13Nm3/min空氣量品質:固體和液體粒徑≤1um、殘油含油量≤0.1ppm。

②空壓機配置

采用“兩爐4台”空壓機布(bù)置方案,每台空壓機均帶後(hòu)處理設備。保證除塵器改造(zào)後的氣量使用要求(qiú)。空壓機出力:28Nm3/min;壓(yā)力:0.8mpa,風冷;品牌:阿特拉斯。

③空(kōng)壓機房:新增(zēng)空壓機(jī)、空壓機房(fáng)(鋼結構)、基(jī)礎、動力電纜、通訊電纜、控製部(bù)分的設計及供貨、安裝。

5.該技術改造方案有如下創新設(shè)計

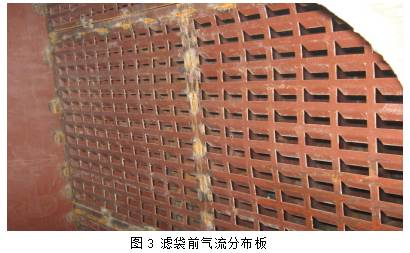

1. 進口喇叭設置三層多孔氣(qì)流分布板,保證(zhèng)進口煙氣均勻分布;

2. 含塵煙氣從進(jìn)口喇叭進入除塵器,煙氣分流為三個部分:30%的煙氣通過進口氣流分布板直(zhí)接進入正麵濾袋空間(斷麵Ⅰ);40%的煙氣(qì)從濾袋(dài)袋底空間流(liú)向濾(lǜ)袋單元(斷麵Ⅱ);其餘30%煙氣在側部導流通道導流板的作用下進入後部濾袋單元(斷麵Ⅲ);淨化後所有(yǒu)煙氣通過袋口進入上箱體,自出口喇叭排出。數值模擬計算出(chū)三部分(fèn)煙氣流量。通過調節(jiē)進口氣流(liú)分布板的(de)開孔率、改變濾袋前氣流分布板形式,側部導流通道的具(jù)體位置,調節袋底導流板等措施,使三部分氣流分都滿足要求。保證前後濾袋單元流量分配均勻。

3. 預留一電場前部空間,設置均(jun1)流沉降(jiàng)裝置,起到預收塵效果和流場均布作用。

4. 正麵濾袋前設置百(bǎi)葉窗導流板,減小氣流對濾袋衝刷磨損。

5. 灰鬥內設置(zhì)合理導(dǎo)流裝置,調整濾袋底部流場分布。

6 結 語

電袋複合除塵器是我國自主研發的新一(yī)代高效除塵器,其除(chú)塵效果不受煤(méi)種變化影響,保持(chí)長期高效穩(wěn)定,運行阻力低,濾袋壽(shòu)命長,結構緊湊占地小,運行維護簡單[4];尤其在除(chú)塵器提效改造工程中具有排放濃度低(dī)、提效顯著(zhe)、工程改造量小(xiǎo)、施工工期短、技術經濟性好等優勢,可作為解決細微顆粒粉塵排放、滿足嚴格的新粉塵排放標準(《火電廠大氣汙染物排放(fàng)標準》(GB13223-2011))好有效的(de)技術(shù)方案之一(yī)[5]。

在改造(zào)方案中充分考慮了已(yǐ)有(yǒu)的條件,利用了已施工(gōng)完成的設備基礎,在原電除塵器基(jī)礎上,保留了電除塵器殼體、支架、灰鬥和平台爬梯等,拆除陰陽極係統,在除(chú)塵器內(nèi)部(bù)安裝濾袋係(xì)統、脈衝噴吹係統、設置合理的流場分(fèn)布裝置。在設備(bèi)選型時(shí),盡量選用相同與已有設備的型號,便於後續的設備檢修和維護工作;好化地利用現有設備,降低改造成本。